20

Oct

El Mantenimiento preventivo es un conjunto de técnicas que tiene como finalidad disminuir y/o evitar las reparaciones de los ítems con tal de asegurar su total disponibilidad y rendimiento al menor coste posible.

El Mantenimiento predictivo se basa en la realización de un seguimiento del estado del equipo mediante monitorizaciones que permiten prever o realizar sustituciones y reparaciones cuando estos no se encuentren en buen estado, reduciendo los fallos improvistos mediante un programa de detección de anomalías.

Estrategia de mantenimiento

La parada de un motor en una máquina de la cadena o proceso productivo en una planta industrial puede originar grandes pérdidas económicas, no solo por el reemplazo de las piezas, sino también por el tiempo de inactividad del sistema o equipo que acciona.

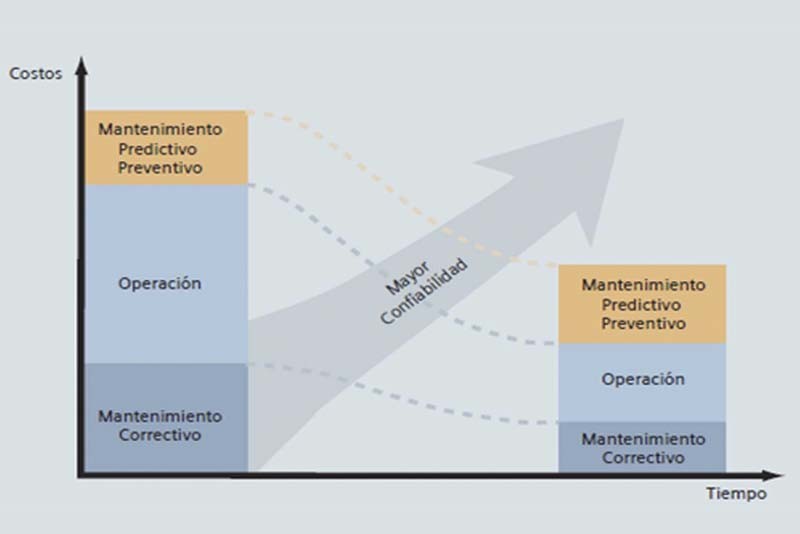

Se puede considerar por ello que la productividad de una industria aumentará en la medida que los fallos en las máquinas disminuyan de una forma sostenible en el tiempo, ello implica la necesidad de implementar programas de mantenimiento predictivo y preventivo mediante una sistemática de mantenimiento, control y prevención de averías, que asegure la reducción a un mínimo las intervenciones correctivas de emergencia. A tal efecto, se definen y gestionan valores de pre-alarma y de actuación de todos aquellos parámetros que se considera necesario medir y gestionar.

La información más importante que arroja este tipo de seguimiento de los equipos es la "tendencia de los valores", ya que es la que permitirá calcular o prever, con cierto margen de error, cuando un equipo fallará, por ese el motivo se denominan técnicas predictivas.

Las cuatro estrategias clave recomendadas en la prevención de averías prematuras en motores y mecanismos asociados son:

- 1. Documentar las condiciones de funcionamiento, las especificaciones de la máquina y los rangos de tolerancia de rendimiento. En caso de un motor por ejemplo puede crear una ficha de datos de funcionamiento en donde se incluyen valores nominales de tensión, intensidad, temperatura de funcionamiento, nivel sonoro, nivel de vibración.

- 2. Capturar y documentar mediciones críticas en la instalación, antes y después del mantenimiento y de forma rutinaria.

- 3. Crear un archivo de referencia de medidas para facilitar el análisis de tendencias e identificar las condiciones de cambio de estado.

- 4. Establecer medidas individuales para determinar una tendencia de referencia. Cualquier cambio en la línea de tendencia de más de ± 10% a 20% (o cualquier otro% determinado, en función del rendimiento o la criticidad de su sistema) debe investigarse a raíz de la causa para comprender por qué ocurre el problema.

|

Importante: Variaciones respecto al funcionamiento normal (absorciones anómalas, temperatura elevada o vibraciones, ruidos u olores inusuales, intervención de los dispositivos de control) son síntomas de mal funcionamiento. |

Técnicas de muestreos

Las técnicas predictivas más habituales en instalaciones industriales son las siguientes:

- Termografías infrarrojas, para la detección de puntos calientes es posible localizar zonas de alto rozamiento o esfuerzo sometidas a desgaste.

- Análisis de vibraciones, que pueden indicar desequilibrios originados por cuerpos externos (suciedad), rodamientos, cargas externas, etc.

- Ensayos de aislamiento, son indicador de posibles fallos en el aislamiento de los bobinados. Se debe tener en cuenta que esta medición está muy influenciada por la humedad absorbida por el bobinado.

- Medición de corriente de trabajo, nos indicarán el estado de sobre carga del motor que pueden estar originados por la carga conectada o rozamiento mecánico

Existen otras técnicas predictivas de sencilla aplicación, que normalmente no se consideran como tales pero que de hecho lo son: inspecciones visuales y lecturas de indicadores.

La información que surge de cada intervención se almacena en un histórico de datos, lo que permite un análisis y diagnóstico a partir de la evolución de cada uno de los equipos, hasta el último estado relevado.

Mantenimiento preventivo

Además del normal control diario durante el funcionamiento, se recomienda de hacer unas inspecciones periódicas para verificar la necesidad de un eventual mantenimiento.

Los motores normalmente están diseñados y fabricados de manera que no necesitan operaciones de mantenimiento especiales durante el funcionamiento normal.

Para unas condiciones de empleo normales en el siguiente cuadro se expone un programa de mantenimiento tipo:

| Componente | Trabajos | Intervalo |

| Instalación de suministro | Revisión e informe del estado general de las instalaciones de alimentación | 6 meses |

| Conexión eléctrica | Reajuste de barras y borneras en tableros eléctricos y electrónicos | 6 meses |

| Limpieza técnica | Limpieza técnica de equipos eléctricos, electrónicos y mecánicos Controlar y limpiar los bornes y terminales |

12 meses |

| Rodamientos | Verificación del estado de rodamientos Engrasar rodamientos |

Ver hoja de los datos y placa del motor |

| Bobinados | Control visual de los bobinados Limpieza de bobinados Resistencia de aislamiento |

12 meses |

| Fijación y acoplamientos | Alineación de motores y máquinas accionadas Par de apriete de pernos de sujección |

12 meses |

Cuando se realiza un plan de muestreo a intervalos fijos de un conjunto de equipos, se registra estado y condición electromecánica de los mismos. En este tipo de estudios es típico realizar acciones de reemplazo de componentes clasificados con vida útil limitada, como así también aquellas partes que arrojan una no conformidad durante la etapa de verificación.

"Reducir o evitar las paradas de emergencia de las máquinas de un sistema productivo, aumenta la productividad de la empresa."

| Motores con carcasa de Fundición Motores Trifásicos de fundición con dispositivo de reengrase y sonda térmica |

|